首页>新闻

在锂离子电池的生产过程中,极片制造属于前端工艺,在整个工艺中占有重要地位。极片的质量关系到锂电池中段组装工艺的进度,也影响着后段和锂电池的电化学性能。

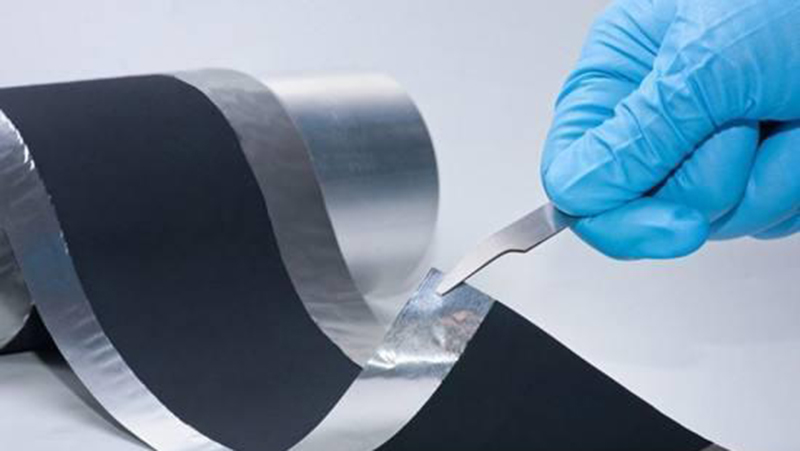

电极片的制造主要由料浆制备、集流剂涂层活性物质、电极片滚,电极片切割。

均匀分散的锂电池浆液涂覆在正、负集流器上铝箔或铜箔通过狭缝挤压式或预先测量转移涂层头,并在干燥烤箱在不同的温度区去除多余的浆液。水分或NMP溶剂形成初始锂电池电极片.

的涂层电极片具有较高的初始孔隙率和较低的内聚力,不利于电解液的渗透,活性物质颗粒之间的接触电阻较大,锂电池使用过程中活性物质容易剥离集电体。

严重影响锂电池的电化学性能。因此,涂层后的杆件需要经过轧制工艺,以提高其性能。

从涂布到滚压电极片经历了由厚到薄、由大到小的孔隙过程。我们期望在不破坏正负活性材料颗粒形貌的基础上,电极片具有适当的孔隙率和最小的界面接触电阻。

意思是在以上的基础上,极片的厚度越薄越好。但在实际生产中,有时会发现杆件经过几个小时或其他工序后会被压缩。

厚度电极片与厚度相比增加了电极片滚动后,这是反弹的电极片.

的电极片都处于不同的阶段,其厚度回弹的原因(如滚动回弹、干燥回弹、充放料回弹等)各不相同,最根本的原因是压实密度选择不合理。

一般情况下,原材料供应商会根据材料的真实密度、材料成分、硬度等参数,为锂电池企业提供一个最大压实密度范围。

压实密度过大或过小均不正确。如果压实密度过小,极片内孔隙率高,活性物质颗粒之间接触不紧密,电池内阻大,影响锂电池的电化学性能;

如果压实密度过大,会破坏活材的结构,颗粒之间没有足够的间隙,内部排斥力过大,轧制后厚度会反弹。

联系人:Lika

电话:+ 86 - 19906035385

电话号码:0086-592-7161550

电子邮件:sales@aotbattery.com

地址:厦门市兆港路168号